Som en nyckelmekanisk komponent, Härdningsguide används vanligtvis för att vägleda den stabila driften av material, komponenter eller mekaniska enheter i utrustningen. Dess design har en viktig inverkan på utrustningseffektiviteten för utrustningen. Optimeringen av designen kan förbättra utrustningens stabilitet, minska friktionsförlusten och förlänga livslängden och därmed förbättra den totala driftseffektiviteten.

En av de viktigaste funktionerna i Hardnose Guide Bar är att minska friktionen av de inre delarna av utrustningen. Under driften av utrustningen, om ytkonstruktionen för styrfältet är dålig eller friktionen är för stor, kommer det att orsaka överdriven energiförlust. Detta kommer inte bara att minska utrustningens effektivitet, utan kan också orsaka för tidigt slitage i guidestången och andra delar.

Genom att använda höghårdhet, slitstödande material (såsom cementerad karbid, volframkarbid eller ytbehandlad legeringsstål) kan friktionskoefficienten minskas avsevärt och energiförlust kan minskas.

Ytan på styrfältet behandlas genom kromplätering, beläggning eller laserhärdning för att göra det jämnare och minska friktionen, vilket förbättrar effektiviteten och förlänger komponenternas livslängd.

Utformningen av Hardnose Guide Bar påverkar direkt vägledningsnoggrannheten för utrustningskomponenterna. Om designen är olämplig kan det leda till felaktig vägledning, instabil drift av utrustningen och till och med vibrationer eller kompensation, som påverkar den totala prestandan.

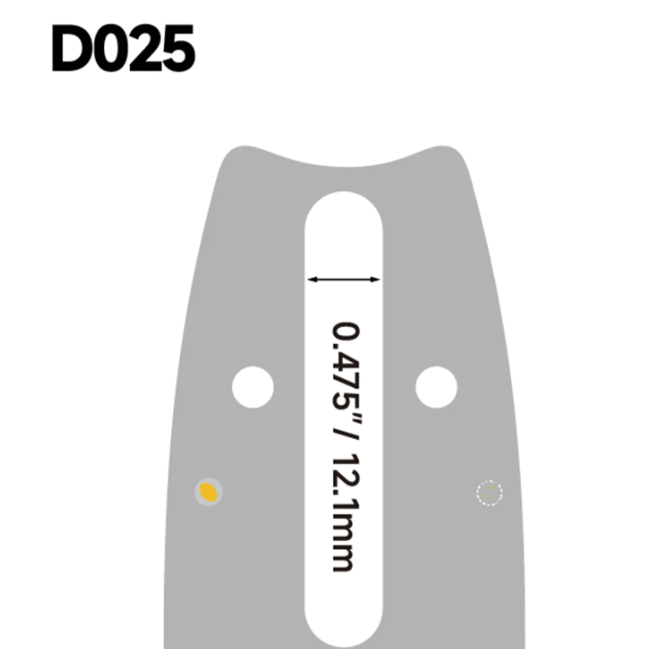

Guidestångens geometri måste vara exakt utformad för att säkerställa en bra passform med andra delar av utrustningen. Till exempel kan den lämpliga bredden, tjockleken och formen på styrfältet säkerställa en smidig drift av delarna och minska vibrationer och avböjning.

Konstruktionen bör överväga lastfördelningen, den stödjande ytan på guidestången och storleken på arbetsområdet för att säkerställa att den förblir stabil under långsiktiga arbetsförhållanden. Speciellt i utrustning som arbetar med hög hastighet och hög frekvens är riktigheten och stabiliteten i styrfältet avgörande.

I vissa högtemperatur- eller frätande miljöer påverkas ofta driftseffektiviteten för utrustningen av temperatur och kemikalier. Utformningen av Hardnose Guide Bar måste överväga sin hållbarhet under dessa extrema förhållanden.

För utrustning som måste arbeta i miljöer med högt temperatur (såsom stålproduktionslinjer, tillverkningsutrustning för glas, etc.) måste styrfältmaterialet ha en hög termisk stabilitet för att förhindra termisk expansion eller glödgning från att påverka utrustningens prestanda.

I kemiska eller fuktiga miljöer måste styrfältet använda antikorrosionsmaterial (såsom rostfritt stål, belagda material, etc.) för att förhindra oxidation, rost eller korrosion, för att säkerställa att det fortfarande kan fungera stabilt i hårda miljöer och undvika driftstopp eller prestanda som orsakas av korrosion.

Guidestången ska utformas för att motstå olika belastningar och effekter under utrustningsdrift. Om designen är för svag eller inte tar hänsyn till överbelastningsförhållanden kan det orsaka utrustningssvikt och minska utrustningseffektiviteten.

Den materiella tjockleken, styrkan och hårdheten i styrfältet bör rimligen utformas så att den jämnt kan fördela den belastning som genereras under drift och minska lokalt överdrivet slitage.

För utrustning som körs med hög hastighet eller utsätts för stora slagkrafter, måste styrfältet ha en hög påverkan motstånd för att undvika utrustningsfel på grund av plötslig mekanisk chock eller belastningsförändringar.

Längden och gapdesignen för guidestången påverkar direkt utrustningens smidiga drift. Till exempel, vid transportutrustning, måste längden på styrfältet anpassa sig till typen och flödeshastigheten för det förmedlade materialet. En guidestång som är för kort kan orsaka materiell instabilitet, och en styrfält som är för lång kan orsaka överdriven friktion och energiavfall.

Vid utformning av guidestången är det nödvändigt att välja en lämplig längd beroende på utrustningens storlek och arbetskrav. Om guidestången är för lång kommer det att öka friktionen och motståndet; Om det är för kort kan det inte helt vägleda materialet eller komponenterna, vilket resulterar i instabilitet.

Gapkonstruktionen mellan guidestången och andra komponenter är också kritisk. Om gapet är för litet kan det orsaka överdriven friktion och utrustningsstopp; Om gapet är för stort kan det påverka vägledande noggrannhet och arbetseffektivitet.

Material- och bearbetningstekniken för Hardnose Guide Bar har en direkt inverkan på dess prestanda och utrustningseffektiviteten för utrustningen. Material av hög kvalitet och exakt bearbetningsteknik kan effektivt förbättra hållbarheten och arbetsstabiliteten för guidestången.

Användningen av legeringsmaterial med hög styrka kan förbättra slitstyrkan och draghållfastheten i styrfältet, särskilt i applikationer som måste tåla höga belastningar eller höga effekter. Denna design kan förbättra utrustningens totala driftseffektivitet.

Användningen av avancerad bearbetningsteknik (såsom CNC -bearbetning, laserskärning, etc.) kan säkerställa dimensionell noggrannhet och ytfinish på styrfältet och minska friktion och instabila driftsproblem orsakade av tillverkningsfel.

Med ökningen av intelligent tillverkning har utformningen av Hardnose Guide Bar också börjat bli intelligent. Genom integrerade sensorer och feedbackmekanismer kan styrfältet övervaka utrustningen för utrustningen i realtid och automatiskt justera dess prestanda för att hantera olika arbetsbelastningar och miljöförändringar.

Genom smarta material eller inbäddade sensorer kan styrfältet automatiskt justera arbetstillståndet enligt de faktiska belastningsförhållandena, optimera friktion och vägledande effekter och förbättra effektiviteten i utrustningens drift.

Genom det integrerade intelligenta övervakningssystemet kan operatörerna erhålla driftsdata för guidestången i realtid, upptäcka potentiella fel i tid och vidta förebyggande åtgärder och ytterligare förbättra utrustningens effektivitet.

Utformningen av Hardnose Guide Bar påverkar direkt utrustningens användningseffektivitet. Designoptimering kan inte bara förbättra friktionskontroll, vägleda noggrannhet och bärande kapacitet, utan också säkerställa stabiliteten hos utrustningen i hårda miljöer genom hög temperaturmotstånd, korrosionsbeständighet, slagmotstånd och andra egenskaper. Dessutom är precisionsdesign i materialval, bearbetningsteknik, gapkontroll och andra aspekter också nyckeln till att förbättra utrustningseffektiviteten. Med teknikens framsteg har tillämpningen av intelligent design också gett en ny riktning för prestandoptimering av Hardnose Guide Bar, vilket ytterligare förbättrar utrustningens totala effektivitet och tillförlitlighet.